Cambiar idioma :

iglide® A181 - datos técnicos

Datos materiales

| Propiedades generales | Unidad | iglide® A181 | Método de prueba |

|---|---|---|---|

| Densidad | g/cm3 | 1,38 | |

| Color | azul | ||

| Max. absorción de humedad a 73°F/ 50% r.h. | % peso | 0.2 | DIN 53495 |

| Max. absorción de humedad | % peso | 1.3 | |

| Coeficiente de fricción superficial, dinámico, contra acero | µ | 0,10 - 0,21 | |

| valor p x v, máx. (seco) | PSL x FPM | 8,750 |

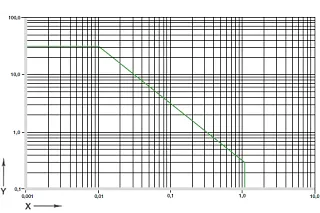

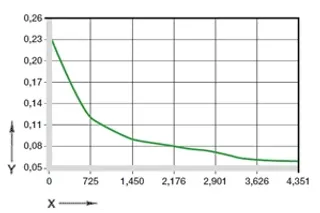

Fig. 01: Valores p x v permisibles para iglide® A181 funcionando en seco contra un eje de acero, a 68°F

Los rodamientos hechos de iglide® A181 son adecuados para su aplicación en contacto directo con alimentos. Esto significa que son la solución ideal para aplicaciones de rodamientos en máquinas utilizadas por la industria alimentaria y de envases y fabricantes de equipos médicos, entre otros.

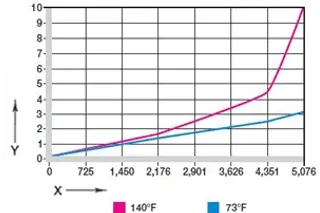

Figura 02: Deformación bajo carga y temperaturas

X = Presión (psi)

Y = Deformación [%]

Resistencia a

la compresión

Con el aumento de las temperaturas, disminuye la resistencia a la compresión de los cojinetes lisos iglide® A181. La presión superficial máxima recomendada es un parámetro mecánico del material. De esto no se pueden sacar conclusiones respecto a las propiedades tribológicas. El gráfico de la derecha muestra la deformación elástica de iglide® A181 durante la carga radial. A la presión superficial máxima recomendada de 4,496 psi la deformación es menor al 3%. La deformación plástica es mínima hasta esta carga radial. No obstante, también es resultado del tiempo de servicio.

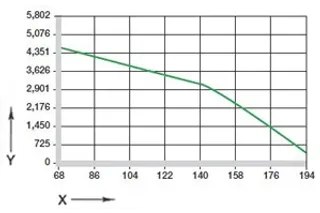

Figura 03: Presión superficial estática máxima recomendada si iglide® A181 como resultado de la temperatura (31 MPa a +68°F)

X = Temperatura [°F]

Y = Presión (psi)

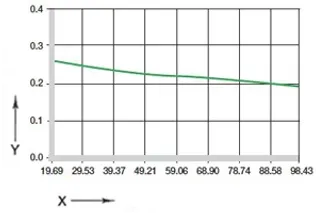

Figura 04: Coeficientes de fricción de iglide® A181 en función de la velocidad de marcha; p = 108 psi

X = Velocidad superficial [fpm]

Y = Coeficiente de fricción [μ]

Fricción y desgaste

Coeficiente de fricción y resistencia al desgaste alteran con parámetros específicos de aplicación. Para iglide® A181, el coeficiente de fricción μ depende de la velocidad superficial del eje junto con el acabado superficial del eje aunque en términos generales el efecto es insignificante como representa la tabla siguiente. El coeficiente de fricción aumenta rápidamente con cualquier carga por debajo de 725 psi. A medida que aumenta la carga, el coeficiente de fricción se reduce drásticamente. Para iglide® A181, se recomienda una superficie de suelo con un promedio entre 8-64 rms, dando al usuario un amplio

rango con el que trabajar.

Figura 05: Coeficientes de fricción de iglide® A181 en función de la carga, v = 1.97 fpm

X = Carga [psi]Y = Coeficiente de fricción [μ]

iglidur® A181

Grasa

seca

Aceite

Agua

Coeficientes de Fricción µ

0,05 - 0,23

0,09

0,04

0,04

Cuadro 04: Coeficiente de fricción de iglide® A181 contra acero (Acabado del eje = 40 rms, 50 HRC)

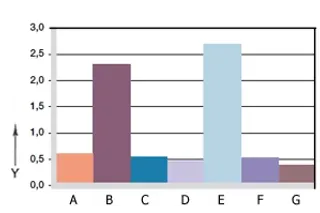

Figura 07: Desgaste de iglide® A181 con diferentes materiales de eje en aplicaciones rotacionales p = 145 psi, v = 59 fpm

Y = Desgaste [μm/km]

A = Aluminio anodizado duro

B = acero de tornillo automático

C = 1050 Acero

D = 1050, cromado duro

E = HR Acero al Carbono F = 304 Inoxidable G = Acero

440B

Materiales del eje

Los gráficos muestran los resultados de la prueba de los rodamientos iglide® A181 que se ejecutan contra diversos materiales del eje.En la industria alimentaria se presta especial atención a los ejes resistentes a la corrosión. La siguiente tabla muestra que se pueden lograr tasas de desgaste muy bajas en combinación con estos ejes. Al igual que con muchos de los materiales iglide®, la tasa de desgaste aumenta con parámetros de rotación idénticos.

Contacto

¿Preguntas o información sobre productos? Por favor, póngase en contacto con:

Servicio al cliente

Servicio al Cliente:

Teléfono: De lunes a viernes, de 8:00 a 20:00

Chat en vivo: 24 horas